-1.jpg?x-oss-process=image/resize,h_1000,m_lfit/format,webp)

En el competitivo mundo del comercio exterior, la calidad de los productos es un factor decisivo para conquistar mercados internacionales. Los hardómetros se han convertido en herramientas esenciales para medir la dureza de materiales, asegurando que los productos cumplan con los estándares más exigentes. Este artículo explora la evolución, principios y aplicaciones de los hardómetros, proporcionando una guía clara para seleccionar el equipo ideal que impulse la competitividad de las empresas exportadoras.

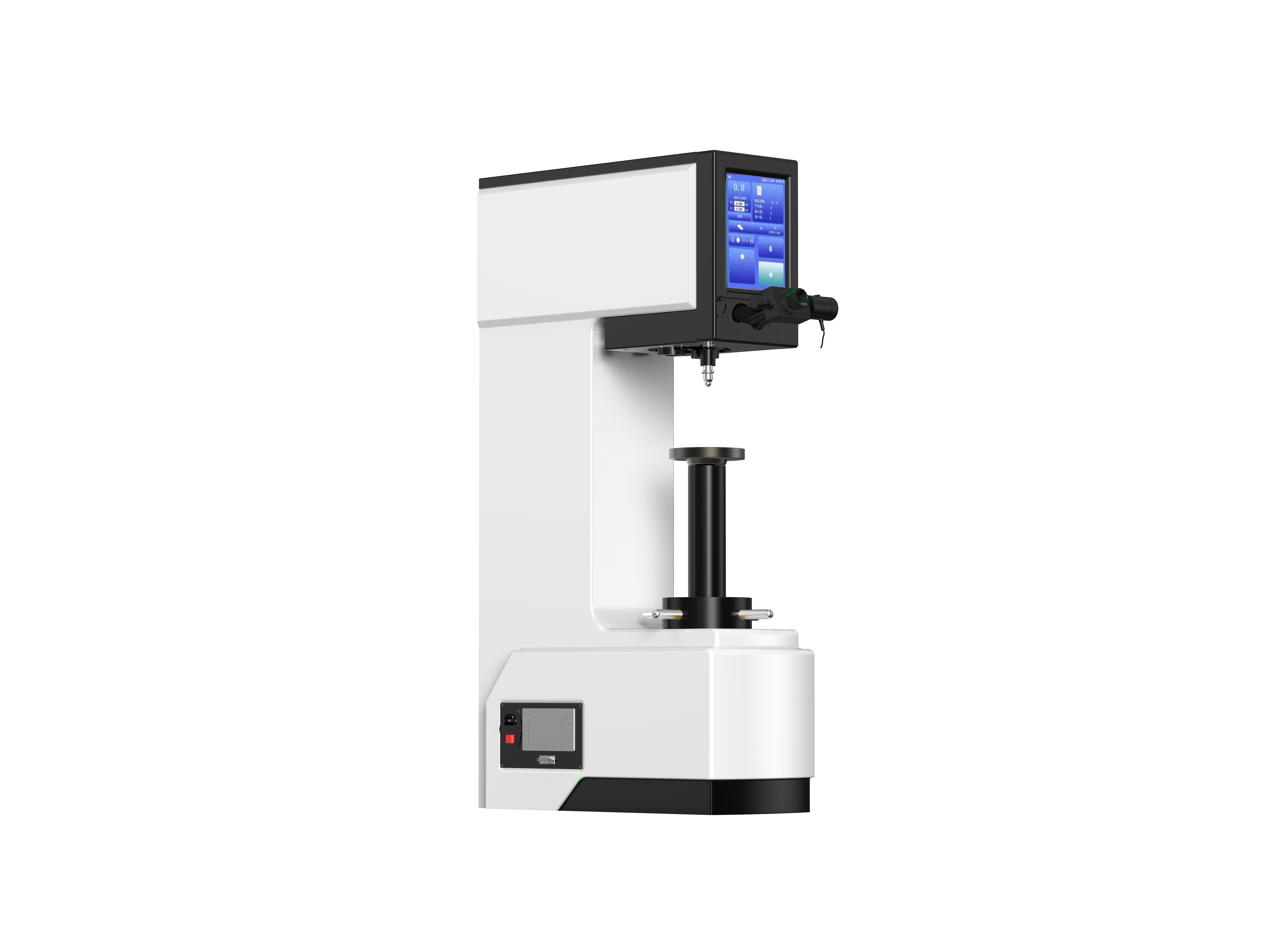

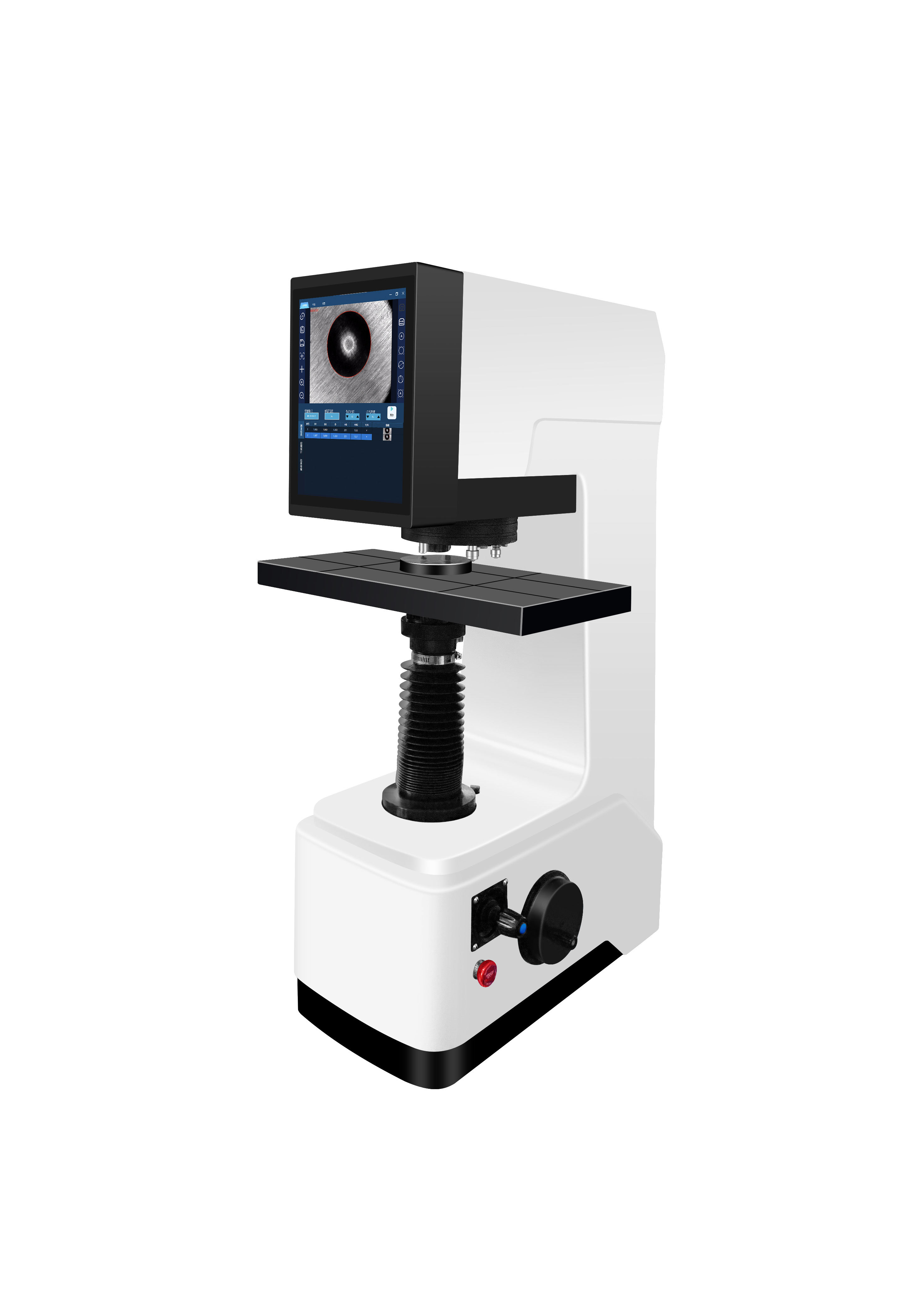

Desde sus orígenes como instrumentos rudimentarios basados en la impresión visual, los hardómetros han evolucionado considerablemente. Hoy en día, la tecnología avanzada permite realizar mediciones con alta precisión y repetibilidad, gracias a la integración de sensores electrónicos y procesos automatizados. Esta transformación ha ampliado la aplicación en distintos sectores industriales desde la metalurgia hasta la fabricación de plásticos y componentes electrónicos.

-1.jpg)

Los hardómetros miden la dureza mediante la aplicación de un indentador o presión sobre la superficie del material. Este proceso registra la resistencia del material a la deformación plástica. Diferentes métodos como Brinell, Rockwell o Vickers varían según la forma, tamaño y fuerza del indentador utilizado, además de la forma en que se mide la impresión resultante.

| Método de Medición | Tipo de Indentador | Materiales Típicos |

|---|---|---|

| Rockwell | Cono de diamante o bola de acero | Metales, aleaciones |

| Brinell | Bola de acero o carburo | Metales con superficies rugosas o gruesas |

| Vickers | Pirámide de diamante | Metales, cerámicos, recubrimientos finos |

Elegir el hardómetro correcto depende de las características del material y las condiciones de uso. Por ejemplo, los materiales blandos como el aluminio se benefician de pruebas Rockwell, mientras que materiales duros y frágiles requieren Vickers. En la industria automotriz, la aplicación rigurosa de estos instrumentos permite validar la resistencia y durabilidad de componentes críticos, asegurando el cumplimiento de normativas internacionales.

Un caso ilustrativo es el uso de hardómetros en la fabricación de piezas metálicas exportadas a Europa, donde la certificación de dureza contribuye directamente a mejorar la confianza del cliente y facilitar procesos aduaneros.

La calidad certificada es clave para posicionarse en mercados globales. Los hardómetros aseguran que los materiales cumplen con las especificaciones técnicas, reduciendo defectos y devoluciones. Según estudios industriales, el uso adecuado de técnicas de dureza puede disminuir las pérdidas por material defectuoso hasta un 20%, elevando los índices de satisfacción del cliente.

Además, contar con equipos modernos y fiables abre la puerta a mercados con regulaciones estrictas, mejorando la imagen corporativa y facilitando la negociación de contratos internacionales.

Para empresas orientadas a la exportación, la adopción de hardómetros avanzados no solo representa una mejora técnica, sino una estrategia de mercado inteligente. Seleccionar el equipo adecuado según la naturaleza del material y la aplicación permitirá fortalecer la calidad del producto, cumplir con estándares internacionales y ganar ventajas competitivas. Eligiendo un hardómetro confiable, su empresa no sólo mejora sus procesos productivos, sino que también se posiciona con solidez frente a la exigente arena global.

¿Cuál es el método de medición de dureza más común en su sector y cómo ha impactado en la calidad de sus productos exportados? Comparta experiencias o dudas para enriquecer el conocimiento colectivo.