La prueba de dureza Brinell es uno de los métodos más empleados en la evaluación de la dureza de materiales metálicos industriales, incluyendo acero al carbono y aleaciones de aluminio. Sin embargo, seleccionar la fuerza de prueba correcta (test force) resulta clave para obtener resultados precisos y reproducibles. Este artículo presenta una guía técnica para entender las diferencias en ajuste de fuerzas en función del material y su aplicación, optimizando así el control de calidad en sectores como la metalurgia, automóviles y laboratorios de investigación.

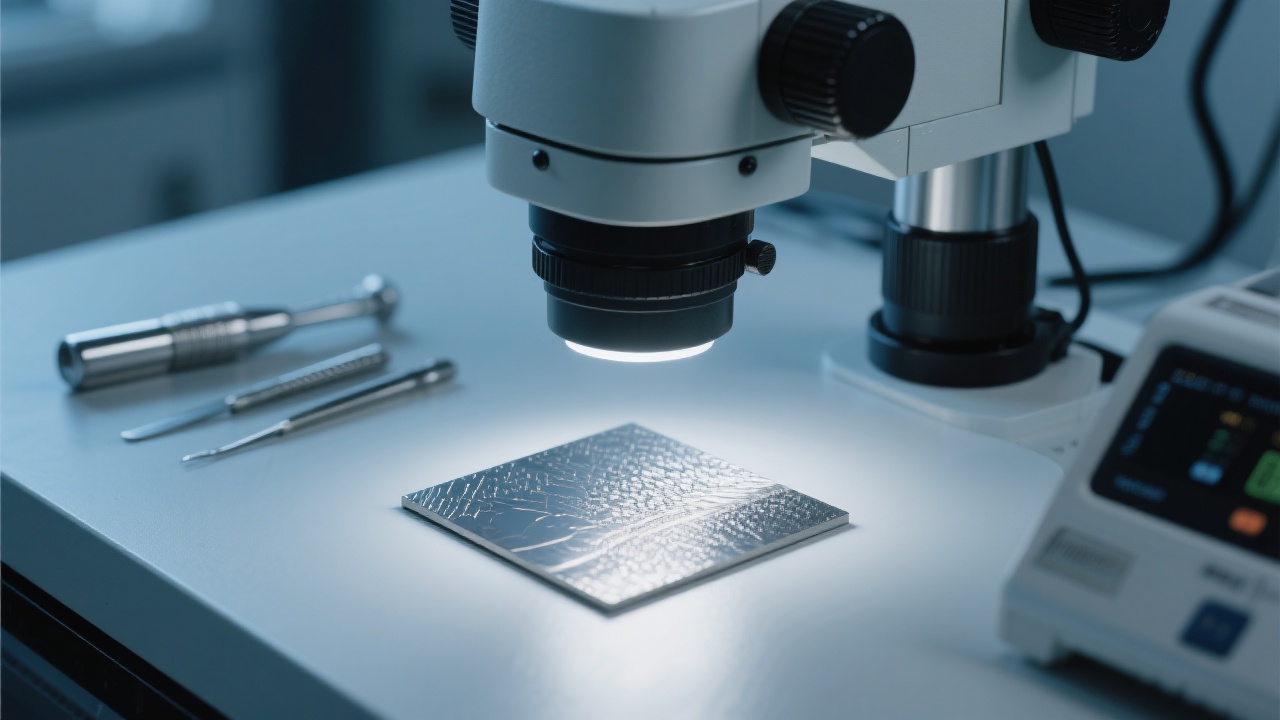

El método Brinell se basa en la indentación de una bola de acero o carburo de tungsteno sobre la superficie del material bajo una fuerza definida, generando una impresión cuya diámetro se mide para calcular la dureza.

En materiales ferrosos como el acero al carbono y el acero inoxidable, la resistencia y homogeneidad característica permite usar fuerzas que van desde 500kgf hasta 3000kgf, maximizando la precisión sin dañar la estructura. En cambio, en aleaciones ligeras como las de aluminio y cobre, fuerzas elevadas producirían impresiones demasiado grandes o daño superficial, por lo que se prefieren rangos más bajos, típicamente 62.5kgf a 500kgf.

| Tipo de Material | Fuerza de Prueba (kgf) | Impacto en resultados |

|---|---|---|

| Acero al carbono | 500 - 3000 | Alta precisión, penetración adecuada, resistencia a desgaste |

| Acero inoxidable | 1000 - 3000 | Superficie dura, permite fuerza elevada sin deformación excesiva |

| Aleaciones de aluminio | 62.5 - 500 | Menor fuerza para evitar deformaciones y obtener resultado confiable |

| Aleaciones de cobre | 100 - 500 | Fuerza moderada para evitar microdaños |

La elección adecuada de la fuerza depende del equilibrio entre la profundidad del indentado y la estabilidad estructural del material. Materiales con alta resistencia mecánica requieren cargas mayores para lograr una impresión suficientemente visible, mientras que metales más blandos o finos requieren cargas menores para no comprometer la integridad del área testada.

Además, la rugosidad superficial, el espesor y la homogeneidad influyen en la repetibilidad de los resultados, por lo que es indispensable ajustar la fuerza conforme a las condiciones específicas. Aplicar una fuerza demasiado baja puede generar lecturas inexactas por impresión demasiado pequeña, y una fuerza excesiva puede inducir grietas o deformaciones permanentes.

En la metalurgia, la verificación de dureza en bobinas de acero al carbono requiere fuerzas de 1000 a 3000 kgf para validar propiedades mecánicas post-tratamiento térmico, garantizando la norma ISO 6506.

En fabricación de piezas automotrices, componentes de aluminio estructural demandan fuerzas menores (entre 100 a 300 kgf) para asegurar dureza sin dañar aleaciones sensibles y cumplir requisitos de rendimiento y desgaste.

Laboratorios de investigación suelen ajustar parámetros experimentales para analizar variaciones internas, con rangos flexibles según el grado de precisión requerido.

Para facilitar la elección, se recomienda seguir este proceso:

Aunque fuerzas altas generan impresiones más claras, pueden causar daños en materiales blandos, deformaciones internas o lecturas erróneas por microgrietas.

Superficies rugosas requieren aplicar fuerzas mayores para superar irregularidades y obtener marcas representativas, pero balanceando para no ampliar el área de impresión más allá del valor medible.

La norma internacional ISO 6506 regula la prueba de dureza Brinell, incluyendo recomendaciones sobre fuerzas aplicables según material y propósito del ensayo.

El uso de equipos como el HBS-3000, un durómetro Brinell digital, permite ajustar con precisión la carga aplicada dentro del rango 62.5 a 3000 kgf y realizar mediciones automáticas con alta reproducibilidad. Su interfaz electrónica facilita conformidad con los estándares y aporta datos confiables para decisiones de control de calidad.