La prueba de dureza de materiales no metálicos es un proceso crucial en la investigación científica y la inspección de calidad. Sin embargo, a menudo enfrenta desafíos como marcas de indentación borrosas y alta variabilidad de datos, lo que molesta a los profesionales en estos campos. En este artículo, se detalla todo el proceso de preparación de muestras para la prueba de dureza de materiales no metálicos, desde el tratamiento de la superficie para que sea plana hasta la estrategia de selección de la carga, y se combina con las normas ISO 6508 y ASTM E18.

En la práctica, los problemas más comunes en la prueba de dureza de materiales no metálicos son la falta de claridad de las marcas de indentación y la baja repetibilidad de los resultados. Por ejemplo, en la prueba de dureza de materiales compuestos, la indentación puede ser irregular, lo que dificulta la medición precisa. Además, la variación de los datos puede ser tan alta como un 10 - 15%, lo que afecta seriamente la confiabilidad de la prueba.

A diferencia de los materiales metálicos, los materiales no metálicos, como los plásticos y los materiales compuestos, tienen un mecanismo de deformación de la indentación más complejo. La deformación puede ser tanto elástica como plástica, y la proporción entre ellas varía según el tipo de material. Esto hace que sea difícil predecir y controlar la forma y el tamaño de la indentación.

La planitud de la superficie de la muestra tiene un gran impacto en la precisión de la prueba de dureza. Incluso una pequeña irregularidad en la superficie puede causar una variación significativa en la profundidad de la indentación. Se recomienda que la rugosidad de la superficie de la muestra sea menor de 0,5 micrones para obtener resultados precisos.

La selección de la carga y el tiempo de mantenimiento de la carga son críticos en la prueba de dureza. Si la carga es demasiado baja, la indentación puede ser demasiado pequeña para medir con precisión; si es demasiado alta, puede causar una deformación excesiva de la muestra. Además, el tiempo de mantenimiento de la carga también afecta la forma y el tamaño de la indentación.

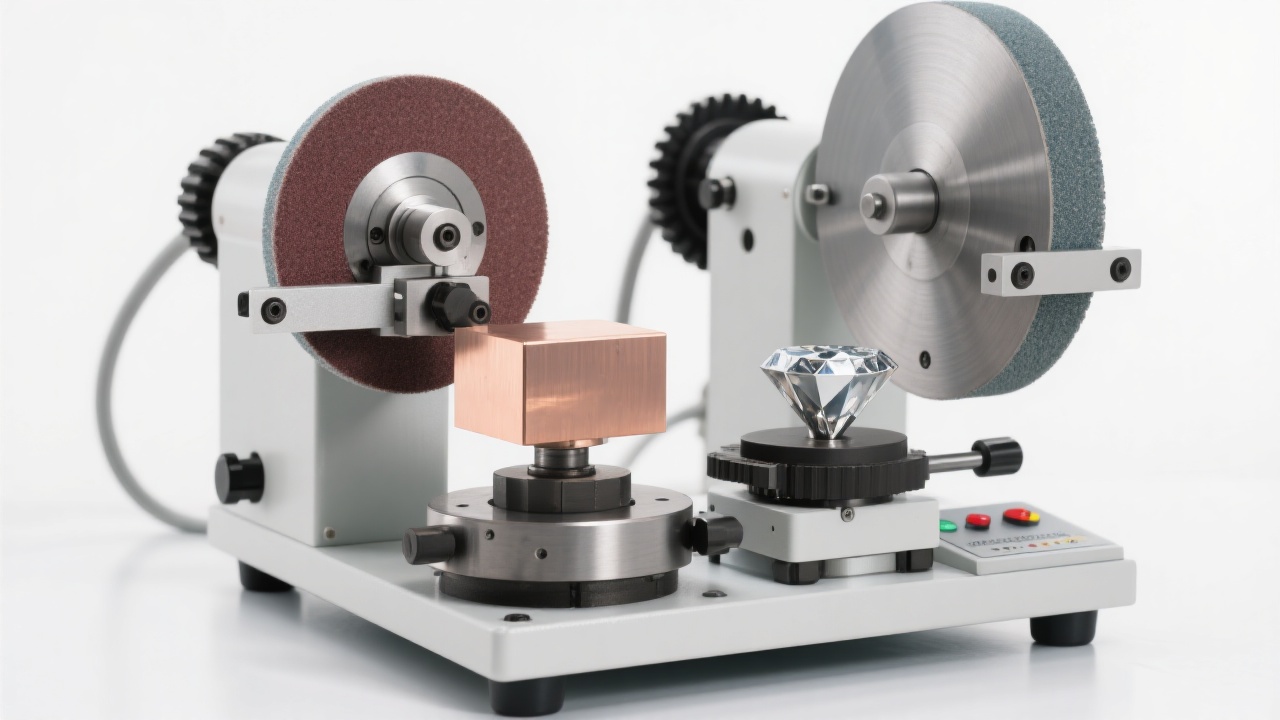

Para resolver estos problemas, se recomienda seguir las normas internacionales ISO 6508 y ASTM E18. En cuanto al tipo de punzón, se sugiere utilizar un punzón de diamante para materiales duros, como cerámica, y un punzón de acero para materiales más blandos, como plásticos. En cuanto al tiempo de mantenimiento de la carga, generalmente se ajusta entre 10 - 15 segundos, dependiendo del tipo de material.

Según la norma ISO 6508, en la prueba de dureza Rockwell, el punzón debe penetrar en la muestra con una velocidad controlada y mantenerse bajo carga durante un tiempo específico para obtener una medición precisa.

Los equipos automatizados, como el MHRS - 150, juegan un papel importante en la reducción de la intervención humana y el mejoramiento de la consistencia de las mediciones en múltiples puntos. Estos equipos pueden controlar automáticamente la velocidad de penetración del punzón, la carga y el tiempo de mantenimiento de la carga, lo que reduce significativamente el error humano. Además, la variación de los resultados de medición se puede reducir a menos del 5% con la ayuda de equipos automatizados.

El sistema de detección de dureza inteligente puede realizar análisis estadísticos automáticos de los datos de prueba, lo que acelera el progreso de la investigación científica y mejora la profesionalidad de los informes. Por ejemplo, en un proyecto de investigación de materiales compuestos, el uso del sistema de análisis de datos inteligente ha reducido el tiempo de análisis de datos en un 30 - 40%, lo que permite a los investigadores obtener resultados más rápidamente.

En resumen, siguiendo el proceso de preparación de muestras adecuado, resolviendo las dificultades técnicas y utilizando equipos automatizados y sistemas de análisis de datos inteligentes, se pueden mejorar significativamente la precisión y la eficiencia de la prueba de dureza de materiales no metálicos. Si desea conocer la guía de configuración de parámetros de prueba Rockwell adecuada para su tipo de material, visite nuestro centro de documentos técnicos.