В современном производстве, особенно в металлургии, автомобильной промышленности и научных лабораториях, точность измерения твердости играет решающую роль. Неправильно выбранный режим испытания — например, несоответствие усилия и материала — может привести к значительным ошибкам данных и даже к отказу продукции на этапе контроля качества.

Черные металлы (углеродистые стали, нержавеющая сталь) требуют более высоких усилий (от 3000 кгс), тогда как цветные металлы (алюминий, медь, латунь) лучше тестировать при 62.5–1000 кгс. Согласно стандартам ISO 6506-1 и ASTM E10, выбор усилия должен основываться на толщине образца, типе материала и предполагаемой твердости. Например, для алюминиевых сплавов с твердостью ниже 150 HB рекомендуется использовать 62.5 кгс — это минимизирует риск деформации поверхности и обеспечивает воспроизводимость результатов.

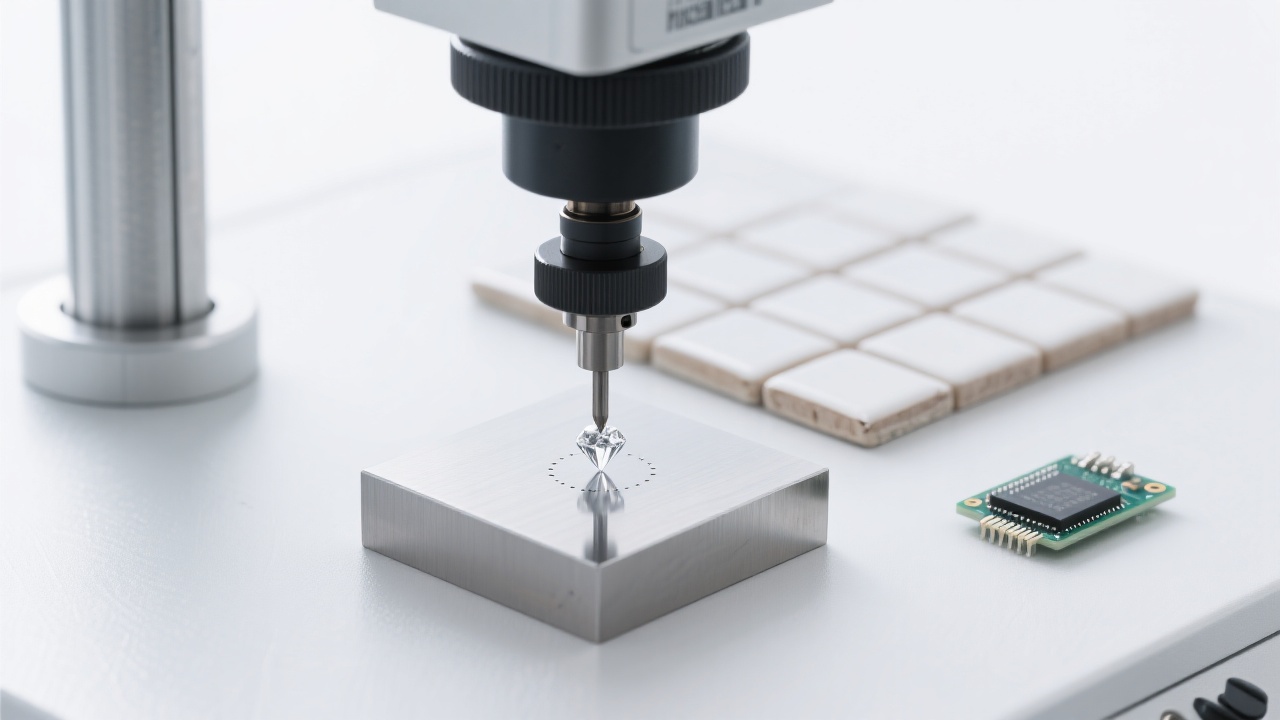

Помимо усилия, важны диаметр шарика (обычно 10 мм для стали, 5 или 2.5 мм для мягких материалов), время выдержки под нагрузкой (обычно 10–30 секунд) и подготовка поверхности (чистота, отсутствие загрязнений). В исследовательских лабораториях часто применяют автоматические системы, которые фиксируют все параметры в реальном времени — это снижает человеческий фактор на 70% по сравнению с ручными методами (по данным NIST).

В одном из крупных заводов по производству деталей для двигателей (Германия) внедрение стандартизированного протокола по выбору усилия позволило сократить количество брака на 18% за три месяца. Аналогично, в научно-исследовательском институте (США) использование цифрового микрометра для измерения диаметра отпечатка повысило повторяемость данных до ±2%. Это показывает: без четкого процесса — нет надежности.

«Использование автоматической системы управления усилием и визуализацией данных позволяет компаниям перейти от реактивного контроля к проактивному управлению качеством» — цитата из отчета ASTM Committee E28.

Наша серия твердомеров HBS-3000 поддерживает автоматический переключатель усилий (от 62.5 до 3000 кгс) и предлагает интерфейс с высоким разрешением для мониторинга процесса в реальном времени. Подходит для промышленных и лабораторных условий.

Узнать больше о решении для точного измерения твердости