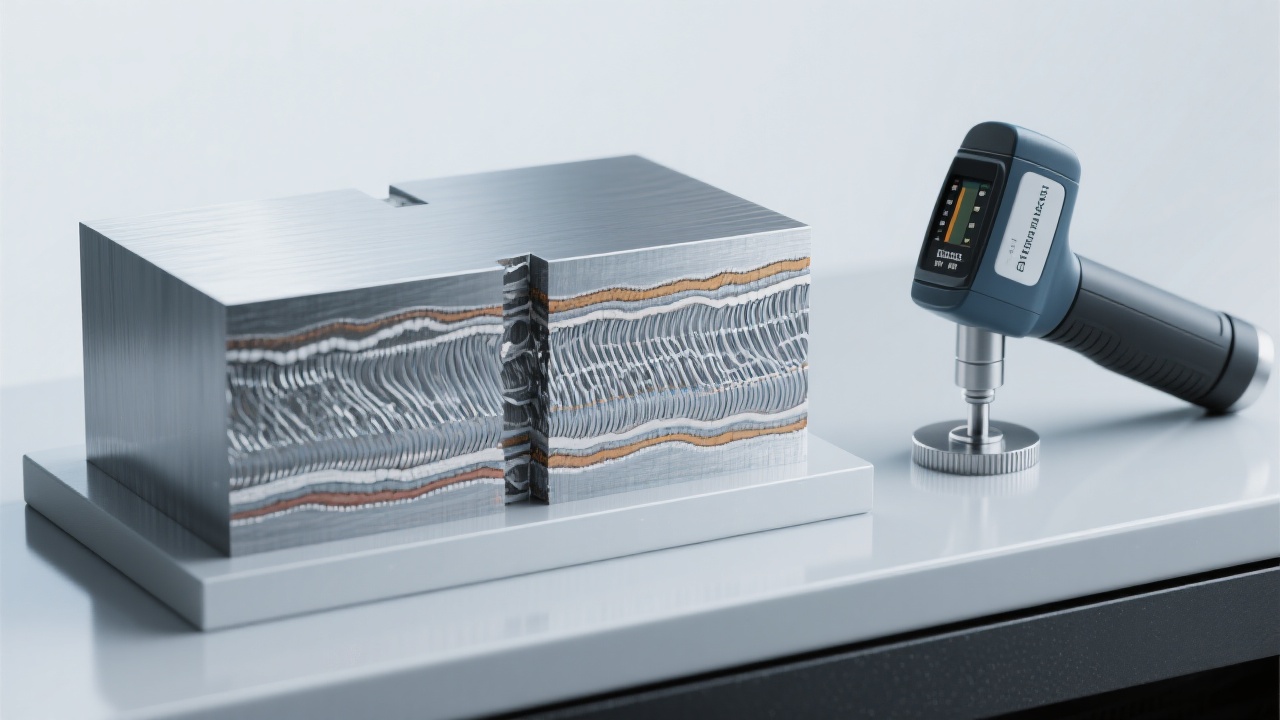

你是否遇到过这样的困扰:明明使用了高倍显微镜,却依然无法看到材料真实的显微组织形貌?这往往源于样品制备的每一个细节——而切割环节,是整个制样过程中最关键的一步。高精度金相切割设备能够通过稳定的转速控制、精准的进给系统以及高效的冷却方案,实现无变形、无污染的切割表面,从根本上保障后续研磨与抛光的顺利开展。让每一次切割都成为可靠数据的起点,助力科研与失效分析的精确突破。

在材料显微组织观察前,样品必须先经过切割、镶嵌、研磨及抛光等一系列物理准备流程。其中,切割是所有后续工序的基础,它决定了样品表面的完整性及真实还原度。传统手工切割或低端设备往往导致以下问题:

相比之下,采用数字控制的金相切割机能高效控制热源与切割压力,保证切割通道的最小热输入,极大降低热损害风险,从而实现材料的真实还原。

| 技术指标 | 传统手工切割 | 高精度金相切割机 |

|---|---|---|

| 转速稳定性 (rpm) | 波动大,不可控 | ±0.1%,精准调控 |

| 切割面粗糙度 (Ra μm) | 5.0~8.0 | 0.5~1.5 |

| 热影响区尺寸 (μm) | 50~200 | < 10 |

| 冷却效率 | 不均匀,易干裂 | 智能恒温控制,持续冷却 |

如表所示,现代金相切割机借助智能控制系统,将加工参数严格限定在可控范围内,显著降低样品内部应力与结构损伤,保证显微组织的原生状态完整。

在失效分析中,裂纹源的准确定位依赖于切割面呈现的裂纹真实形态;晶粒度测量要求边界清晰无模糊。这些指标直接决定了后续材料性能评估的科学性与公信力。

例如在铜合金及镍基高温合金样品制备中,高精度设备通过定制化切割参数实现切割失真率低于0.5%,令微观裂纹清晰可见,避免了因为切割残留应力导致的假裂纹。

而在硬质陶瓷或复合材料样品中,设备的降温效率限制了材料局部结构的热敏损伤,保证了切割面的平整与无烧伤。

判断切割效果的关键指标包括:

针对不同材质,建议的切割参数也有所区别:

| 材料类型 | 转速 (rpm) | 进给速度 (mm/min) | 冷却介质 |

|---|---|---|---|

| 软金属(铝、铜) | 2000~3000 | 500~700 | 水性冷却液 |

| 硬质合金 | 1500~2000 | 200~400 | 油性冷却液 |

| 陶瓷复合材料 | 1000~1500 | 100~300 | 冷却气体 |

根据ASTM E3-11标准,样品制备中切割应避免人为引入的组织变形,切割面必须保证平整且不影响显微结构本身的性质。这一标准强调切割设备的关键性能指标,明确了切割温度、应力、表面粗糙度等的重要参数限制。

对于任何科研及实验室用户,理解并执行这些标准,是确保材料分析结果科学性和可重复性的关键环节。

从材料表面完整性监控、热影响区控制,到切割工艺参数的智能优化,现代高精度金相切割设备呈现出前所未有的技术成熟度。落地到科研与检测工作中,它让您免于为样品制备重复返工而困扰,让每一次切割都准确还原材料本质,成为可靠数据的坚实起点。