在材料科学领域,精确测量非金属材料的硬度是一项至关重要但又极具挑战性的任务。科学家和质量控制专家在进行非金属材料硬度测试时,经常会遇到压痕不清晰、数据波动较大等问题。本文全面介绍了非金属材料硬度测试的样品制备流程,旨在帮助用户避免常见错误,并对陶瓷、塑料和复合材料等新型材料进行科学的硬度评估。

非金属材料硬度测试存在诸多常见问题,这些问题引起了研究人员和质量控制专业人员的关注。例如,压痕不清晰会导致硬度值难以准确测量。在某些情况下,数据波动较大,导致测试结果重复性差。这些问题不仅浪费时间和资源,还会影响研究的准确性和产品质量控制。

与金属材料相比,非金属材料的压痕变形机制极其复杂。非金属材料在不同的载荷和压痕时间下可能表现出不同的变形行为,例如脆性断裂、塑性变形和粘弹性变形。理解这些复杂的机制对于精确的硬度测试至关重要。

表面平整度对非金属材料硬度测试的精度有显著影响。即使是微小的表面不规则性也会导致压痕过程中应力分布不均,从而造成硬度测量不准确。因此,必须精心制备试样表面,以确保其具有较高的平整度。

在非金属材料硬度测试中,载荷参数的选择是另一个关键因素。载荷选择不当会导致压痕过深或过浅,从而影响测试结果的准确性。例如,如果载荷过小,压痕可能过浅而无法准确测量;如果载荷过大,则可能导致样品过度变形或损坏。

为了解决这些问题,我们可以参考 ISO 6508 和 ASTM E18 等国际标准。这些标准提供了关于硬度测试方法的详细指导,包括压头类型的选择和保压时间的调整逻辑。

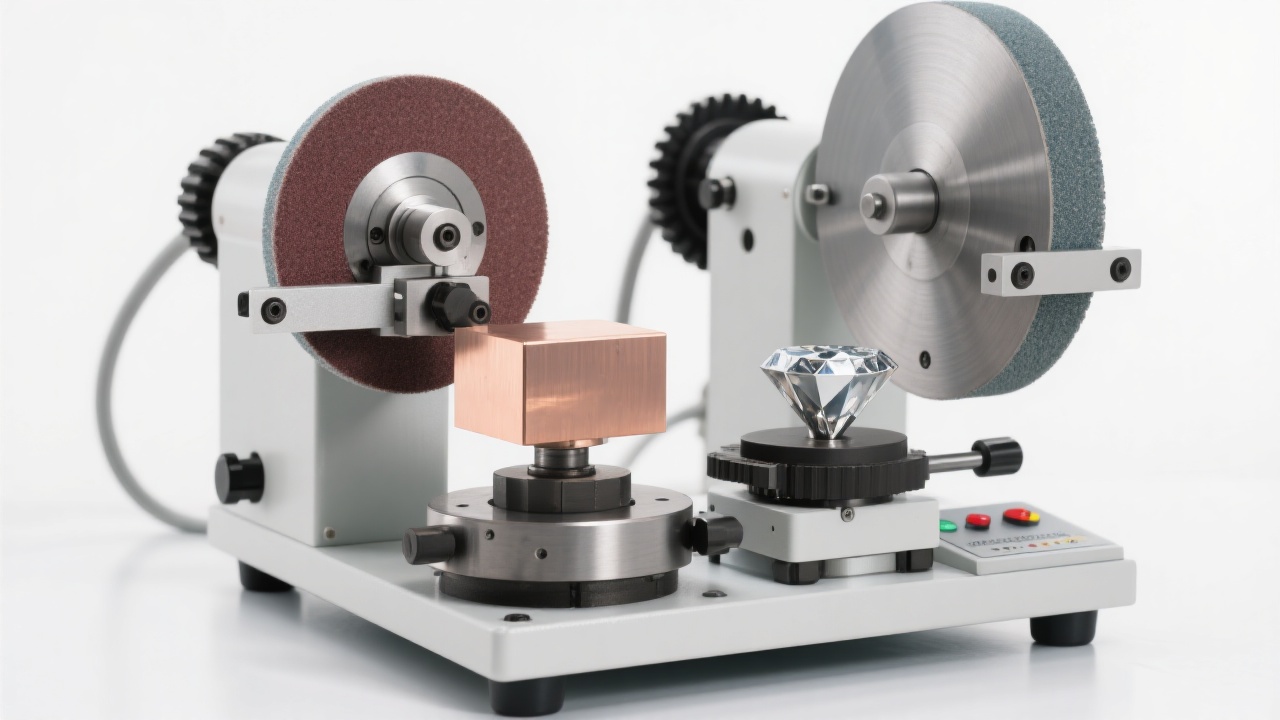

根据 ISO 6508 标准,对于不同硬度的非金属材料,建议使用不同的压头类型。对于较硬的非金属材料,可使用金刚石压头;对于较软的材料,碳化钨压头可能更为合适。此外,保压时间也需要根据材料的特性进行调整。通常,对于粘弹性较高的材料,需要更长的保压时间才能确保测量精度。

参考 ISO 6508 标准: “压头的选择应根据被测材料的硬度范围而定。对于硬度大于 [X] HRC 的材料,应使用金刚石压头;对于硬度小于 [X] HRC 的材料,可考虑使用碳化钨压头。”

自动化设备,例如 MHRS-150,在非金属材料硬度测试中发挥着至关重要的作用。这些设备能够显著减少人为干预,并提高多点测量的一致性。通过使用自动化设备,可以实现测试过程的标准化,从而降低人为因素对测试结果的影响。

智能数据分析功能还能显著提高非金属材料硬度测试的效率。通过智能数据系统,测试数据可以自动采集、分析和生成报告。这不仅加快了研究进程,也提高了测试报告的专业性。

例如,在一项新型复合材料的研究项目中,智能数据系统能够快速分析数百个样本的硬度数据,识别趋势并生成详细报告。这为研究团队节省了大量时间和精力。

如果您有兴趣了解更多适用于您材料类型的洛氏硬度测试参数配置指南,请访问我们的技术文档中心。